30Cr2MoV:熱處理工藝對沖擊韌性的影響

30Cr2MoV鋼是一種低合金高強度結構鋼,廣泛應用于要求高沖擊韌性和承載能力的機械零部件和傳動系統。該鋼的沖擊韌性不僅取決于化學成分,還與其熱處理工藝密切相關。通過不同熱處理工藝參數的控制,可以有效調控材料的微觀組織,從而改善沖擊韌性。下面將詳細探討30Cr2MoV鋼熱處理工藝對沖擊韌性的影響及其機理。

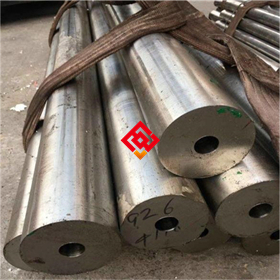

一、30Cr2MoV鋼的基本特性

30Cr2MoV鋼主要由碳、鉻、鉬和釩等元素組成,其合金化設計使得材料具備較高的強度和良好的耐磨性,同時也能在適當熱處理后兼顧一定的韌性。由于該鋼常用于承受沖擊載荷和疲勞工況的零部件,其沖擊韌性成為評價其服役性能的重要指標。

二、熱處理工藝對沖擊韌性的影響機理

1. 淬火工藝

奧氏體化處理

通過在較高溫度(一般在850~900℃)下加熱,使得鋼中的碳和合金元素充分溶解,形成均勻的奧氏體組織,為后續轉變打下良好基礎。快速冷卻

采用油冷或水冷使奧氏體迅速轉變為馬氏體,形成高硬度高強度的馬氏體結構。淬火雖然能提高硬度和強度,但同時會引入較高的殘余應力和一定的脆性,可能對沖擊韌性產生負面影響。

2. 回火工藝

低溫回火

在300~400℃范圍內回火,主要作用是釋放淬火殘余應力,降低材料內應力水平,同時對部分過飽和馬氏體進行調質。這一階段通常可改善材料的韌性,但強化效果有限,硬度略有降低。高溫回火

在500~650℃回火時,馬氏體發生部分分解,析出細小的碳化物,同時晶格畸變得到校正,內應力大幅降低。高溫回火有利于改善材料的沖擊韌性和抗疲勞性能,但過高溫度或過長保溫時間可能導致硬度明顯下降。回火溫度與時間的平衡

通過選擇適當的回火溫度與保溫時間,可以在硬度與韌性之間實現平衡:既保持足夠的強度和耐磨性,又提高材料在沖擊載荷下的抗斷裂能力。

3. 微觀組織的調控

析出相調控

回火過程中,細小均勻分布的碳化物析出能有效阻礙位錯運動,同時改善晶界結合,降低裂紋萌生風險。合理的析出相分布有助于提高沖擊韌性。晶粒細化

熱處理過程中,尤其是回火階段,適當的晶粒細化有利于提高韌性和延展性。過粗的晶粒會導致局部應力集中,降低沖擊韌性。殘余應力釋放

殘余應力是影響材料沖擊韌性的重要因素,高溫回火通過熱擴散使內應力釋放,減少局部應力集中,顯著提高抗沖擊性能。

三、工藝參數優化與實際效果

在實際生產中,通過優化30Cr2MoV鋼的淬火與回火工藝,可實現下列目標:

硬度與韌性的平衡

合理的淬火確保了高強度馬氏體結構,而適當的回火則釋放了殘余應力并細化析出相,使材料在硬度略降的同時大幅提升韌性和抗沖擊性能。延長疲勞壽命

優化的熱處理工藝有助于降低裂紋萌生風險,改善抗疲勞性能,適用于高應力和動態載荷環境中的關鍵結構件。生產實例

例如,通過對比試驗發現,采用優化回火工藝(如在550℃回火保溫1小時)處理后的30Cr2MoV鋼,其沖擊韌性可比單獨淬火提高約20%~30%,同時硬度僅略有降低,滿足工程設計對強度和耐磨性的雙重要求。

四、結論

30Cr2MoV鋼的熱處理工藝對沖擊韌性具有顯著影響。淬火能夠形成高硬度的馬氏體結構,但伴隨的高殘余應力和脆性需要通過回火工藝予以調控。適當的高溫回火不僅可釋放內應力、細化析出相,而且改善晶粒結構和晶界結合,從而在保證高強度的同時,大幅提高沖擊韌性。通過合理選擇淬火溫度、回火溫度及保溫時間等參數,可以在硬度、強度和韌性之間達到最佳平衡,確保30Cr2MoV鋼在實際工程應用中的綜合性能。未來,結合先進的數值模擬和在線監控技術,將有助于進一步優化熱處理工藝,實現智能化工藝控制,為高性能結構件的設計提供更堅實的技術保障。

上一篇:鋼鐵嫁接電子商務 增厚利潤是主因

下一篇:28CrNi2MoV(1.6932):高溫強度與蠕變疲勞機理

最新文章:

> 30CrNiMo8合金結構鋼:高端工業領域的強力支撐2025-06-19

> 35CrMoV合金結構鋼:高溫高壓工況下的性能擔當2025-06-19

> 20CrNiMo合金結構鋼:工業領域的可靠伙伴2025-06-19

> 18CrNiMo7-6合金結構鋼:高性能機械制造的基石2025-06-19

> 合金結構鋼17Cr2Ni2Mo:性能卓越的工業材料2025-06-19

> 25-280模具鋼科普:模具制造領域的多面手2025-06-18

相關文章:

> 30CrNiMo8合金結構鋼:高端工業領域的強力支撐2025-06-19

> 35CrMoV合金結構鋼:高溫高壓工況下的性能擔當2025-06-19

> 20CrNiMo合金結構鋼:工業領域的可靠伙伴2025-06-19

> 18CrNiMo7-6合金結構鋼:高性能機械制造的基石2025-06-19

> 合金結構鋼17Cr2Ni2Mo:性能卓越的工業材料2025-06-19

> 25-280模具鋼科普:模具制造領域的多面手2025-06-18